碳纖維複合(hé)材料模壓(yā)成型工藝過程是將一(yī)定量的經過一定預處理的(de)預浸料放(fàng)入模具腔體內,施加一定壓(yā)力使預浸料充滿模腔,在預定的溫度條件下,預浸料在模腔內逐漸固化,然後將碳纖維複(fù)合材料製品從(cóng)模具中取出,再進行必要的後加工即得到最終碳纖維複合材料製品。

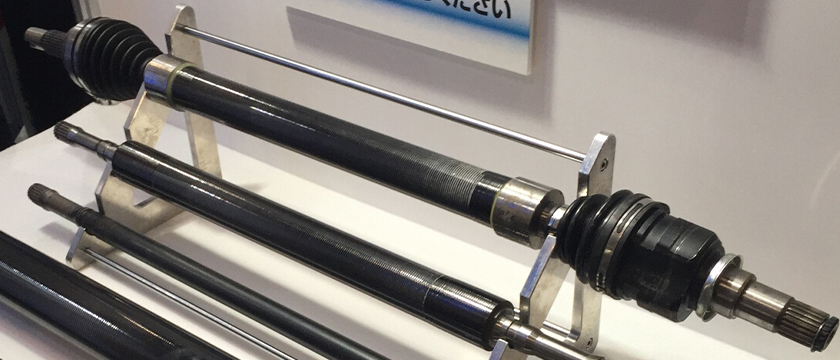

(圖示:碳(tàn)纖(xiān)維部件)

前文介紹了碳(tàn)纖維複合材料(liào)模壓成型的加工流程,由此可知最終製品成型的因素有預浸料、熱壓機、工(gōng)作模具、工作環境、現(xiàn)場溫度、相對濕度等,其中最為(wéi)重要的是預浸料裝(zhuāng)模後在模腔內固化成製品的過程,它(tā)是壓(yā)力、溫度和保溫時間綜合作用的結果(guǒ)。在此著重分析壓力、溫度、時間、揮發物等(děng)因素對模壓成型過程的影響。

1、模壓壓力

壓力可(kě)以加速預浸(jìn)料在模(mó)腔內流動,增加密度,克服樹脂基體縮聚反應時放出的低分子物產生的壓力,避免出現腫脹、脫層等(děng)現象,同時模壓壓力也可使工裝模具閉合,製品(pǐn)具有(yǒu)固定尺寸和防止冷卻時發生變形等作用。

模壓壓力的大小取決於預浸料的種類、製品形(xíng)狀及預(yù)浸料狀態(tài)。如果預浸料的流動性(xìng)愈小,固化速度愈快,壓縮率愈大,所需的壓力也愈大;反之所需的壓力也就愈小。在模壓製(zhì)品成型過程中,溫度和壓力是相互關聯(lián)的。提高模具溫度,可(kě)增加預(yù)浸料流(liú)動性,如在模壓開始到流動性最大這段時間(jiān)降低成型壓力也可達到預期目(mù)的。

2、溫度

模壓成型過程中預浸料的流動、充模、固化反應速度都與溫度有著密切關係(xì),而且溫度在模壓成型(xíng)過程中又起(qǐ)著(zhe)主要作用,它影(yǐng)響著樹脂基體交聯程度,因而也影響(xiǎng)複合材料(liào)製品最終性能。

實(shí)踐表也明,升高模溫(wēn)可以加速固化(huà)速度,縮短固化時間,但過高溫度會使(shǐ)預浸料由於固化速度太快使其流(liú)動性迅速降低而引起充模不(bú)滿,特別是大型薄壁、形狀複雜的複合(hé)材料製品,溫度過高時製品外層固化比內層固化快的多,致(zhì)使內層揮發物難以(yǐ)排除,從而使製品物理和力(lì)學性能降低,還會使製品產生缺陷和變形。當固化溫度過低時,固化溫度慢,會出現(xiàn)固化度低等現象。

3、模壓時間

模壓時間與預浸料的類型、揮發(fā)物含(hán)量、製品形(xíng)狀、厚度、工(gōng)裝模具結構、模壓溫度、壓力等因素有關。模壓時間的(de)長短(duǎn)對製品性能影響甚大,模壓時間太短,固化不完全,製品物理和力學性能低(dī),表(biǎo)麵粗(cū)糙度差、製品易出現變形。模壓時間(jiān)增加可降低製品收縮(suō)率和變形,但(dàn)應注意模壓時間過長,樹脂(zhī)交聯(lián)過度,製品內應力會增(zēng)加,因此選(xuǎn)擇適當的模(mó)壓時間。

4、揮發物

模(mó)壓過程中,揮發物含量(liàng)對預(yù)浸料的流動性影響很大。揮發物含量(liàng)大,模壓時(shí)間預浸(jìn)料流動性(xìng)大,過高(gāo)的揮發物含量使預浸料流(liú)動性(xìng)過大引起樹脂基體流失、製品產(chǎn)生氣泡、表麵粗糙度下降等現象,但(dàn)揮發物含量過低又會使預浸料流(liú)動性降低,造成複合(hé)材料製品成型困難(nán)。

在複合材料成型過程中,最終(zhōng)檢驗僅僅是對製品質(zhì)量好壞的判斷,已無法回溯,而成型工藝過程中每道工序的控製(zhì)才是保證生(shēng)產(chǎn)合格製品的關(guān)鍵,www.91(ēn)複材對碳纖維製品的每道工序(xù)都嚴格監控,最大化保證碳纖維複(fù)合材料製品的合格率,同時也在進行針對碳纖維(wéi)製品性能穩定(dìng)和可靠性(xìng)要求的研究,立誌(zhì)於為每位客戶提供最優質的碳纖維產品。

微信(xìn)谘詢

微信(xìn)谘詢